MWM - A Navistar Company

A MWM Motores é fabricante independente de motores Diesel e conta com planta em São Paulo (SP). Com mais de seis décadas de atuação, a companhia, afiliada do grupo norte-americano Navistar, atua em mercados diversos como Estados Unidos, Turquia, China, Coréia e México. Os produtos da empresa atendem aos segmentos veicular, agrícola, industrial, geração de energia e marítimo.

IMPRESSÃO 3D CONTRIBUI PARA A REDUÇÃO DE TEMPO E DO CUSTO MÉDIO DE DESENVOLVIMENTO NA MWM

Tecnologia da Stratasys ajuda a fabricante de Motores Diesel e Geradores de Energia a criar ferramentas de encaixe usadas em linha de produção

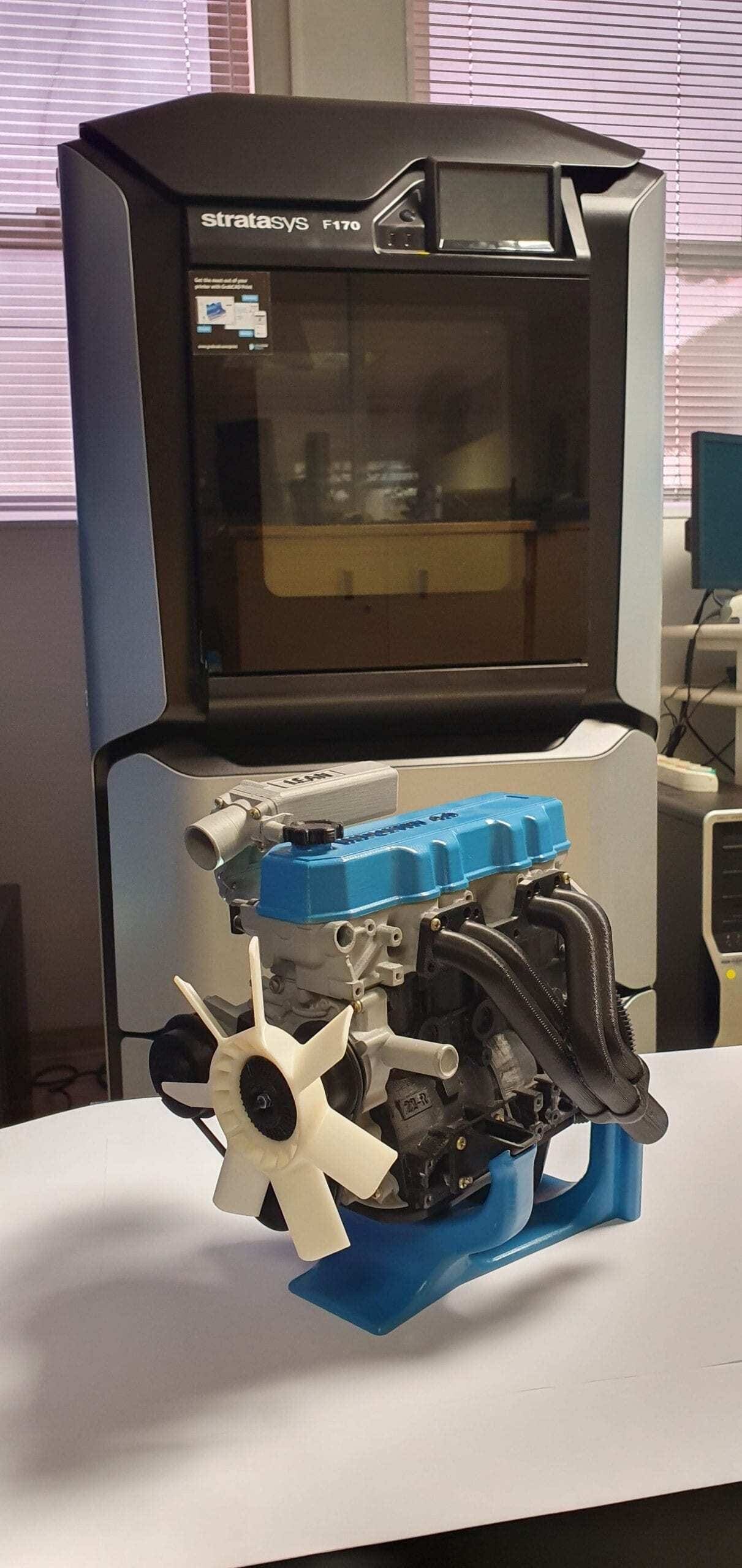

.São Paulo, Brasil — A líder mundial em impressão 3D Stratasys está auxiliando a MWM, fabricante de Motores Diesel e Geradores de Energia, a rever processos de fabricação, com o objetivo de diminuir prazos e custos. Para isso, empresa adquiriu recentemente uma impressora 3D Stratasys F170, que integra agora a “MWM Digital Lab”, área de iniciativa para a inserção de tecnologias de Indústria 4.0.

“Para chegarmos à escolha do modelo F170, realizamos alguns trabalhos com a LWT Sistemas, revenda autorizada da Stratasys no Brasil, para verificar o grau de precisão e qualidade da impressão. Após o resultado satisfatório, iniciamos o estudo para aquisição”, afirma Michael A. Ketterer, Diretor da Unidade de Negócios de Contratos de Manufatura – Operações & Qualidade da MWM.

A empresa já havia realizado com uma tentativa com impressora 3D do tipo “maker”, geralmente voltada para aplicações domésticas, mas não para aplicações que envolvem projetos industriais e prototipagem. A falta de adequação dessa impressora foi um dos fatores que motivaram a empresa a buscar uma solução profissional e eleger o modelo Stratasys F170, uma impressora 3D de entrada e com melhor custo.

Michael explica que a gama de ferramentas desenvolvidas e confeccionadas para as linhas de montagem e usinagem é muito alta. Para que a montagem de cada item ocorra sem defeitos e sistematicamente, a MWM fabrica “poka-yokes”, dispositivos de controle que asseguram que as peças que formam os produtos sejam aplicadas no ângulo e posicionamento corretos. Além destes dispositivos para a produção, a MWM também usa a impressora 3D para confecção de peças protótipo para a Engenharia de Desenvolvimento.

Estes dispositivos eram desenvolvidos internamente na MWM, mas usinados em ferramentaria interna ou com fornecedores externos. Como resultado, os custos e prazos para a aplicação de ações para melhorias de processo eram muito elevados. Com o uso da manufatura aditiva, a empresa pôde contornar esses problemas. “Precisávamos de um processo que fosse mais rápido e ágil, e que nos garantisse o nível de precisão que nossas aplicações exigem. Conseguimos isso com o sistema de impressão 3D. Também tivemos redução do custo médio de desenvolvimento”, explica Michael. “Além disso, o processo de impressão 3D nos permite a construção de dispositivos mais enxutos e com geometrias complexas, por meio de design generativo”, diz, citando método em que a modelagem final do produto é realizada por algoritmos.

Os “poka-yokes” impressos em 3D pela MWM são mais leves do que os fabricados pelos métodos convencionais. Mas uma vez que a impressora 3D permite a escolha dos níveis de densidade do material que será utilizado, torna-se possível obter peças com a rigidez esperada. “Realizamos um estudo de caso em que mesmo imprimindo a mesma peça com 100% de densidade, tivemos uma redução de 35% do peso comparado à mesma peça usinada em Nylon”, explica o executivo. Uma das vantagens é a melhor ergonomia para o operador dos “poka-yokes”.

Para a impressão em 3D desses dispositivos, podem ser utilizados diversos tipos de plásticos. O PLA é usado em provas de conceito, em razão de seu preço menor. O material mais utilizado é o ABS, por oferecer dureza e possibilidades de acabamento adequadas aos processos utilizadas pela MWM. Já o ASA é o polímero de escolha para a fabricação de protótipos de peças funcionais.

Antes do uso da impressora 3D, os dispositivos eram fabricados em alumínio, aço ou mesmo outros tipos de polímeros (Nylon ou PET). O projeto das ferramentas era realizado internamente, mas sua produção era terceirizada. “O processo total, entre término do projeto, cotação, colocação de pedido e tempo de entrega do fornecedor girava em torno de 30 a 45 dias. Hoje, esse tempo caiu para de 2 a 3 dias. O custo atual, com o uso de impressão 3D, é também menor do que o custo de fabricação dos processos convencionais de usinagem”, compara Michael Ketterer.

“Os executivos brasileiros estão atentos às demandas por inovação e já estão implementando tecnologias alinhadas ao contexto da Indústria 4.0 em seus negócios. A impressão 3D, que é uma delas, permite ganho de agilidade e reduções drásticas de custos dos processos de fabricação e de desenvolvimento de produtos. O case da MWM é um excelente exemplo de como as empresas brasileiras estão usando essa tecnologia para inovar, tornando seus processos mais enxutos e adquirindo maior produtividade para se adequar a um cenário cada vez mais competitivo de um mercado global em constante mudança”, diz Anderson Soares, Territory Manager da Stratasys.

Mais detalhes sobre o MWM Digital Lab podem ser vistos neste vídeo: