Impressão 3D em Metal: Revolucionando a Forma da Manufatura Aditiva

Os sistemas de impressão 3D em metal podem ser classificados pela fonte de energia ou pela maneira como o material está sendo unido, por exemplo, usando um aglutinante, laser, bico aquecido etc. A classificação também é possível pelo grupo de materiais que estão sendo processados, como: plásticos, metais ou cerâmicas. O estado físico da matéria-prima também é um fator para distinguir uma determinada tecnologia ou processo, sendo ela: em pó, em forma de eletrodo, folha, ou mesmo em estado líquido utilizando filamento.

Alguns dos sistemas mais comuns disponíveis para impressão 3D em metal são:

PBF: Powder Bed Fusion

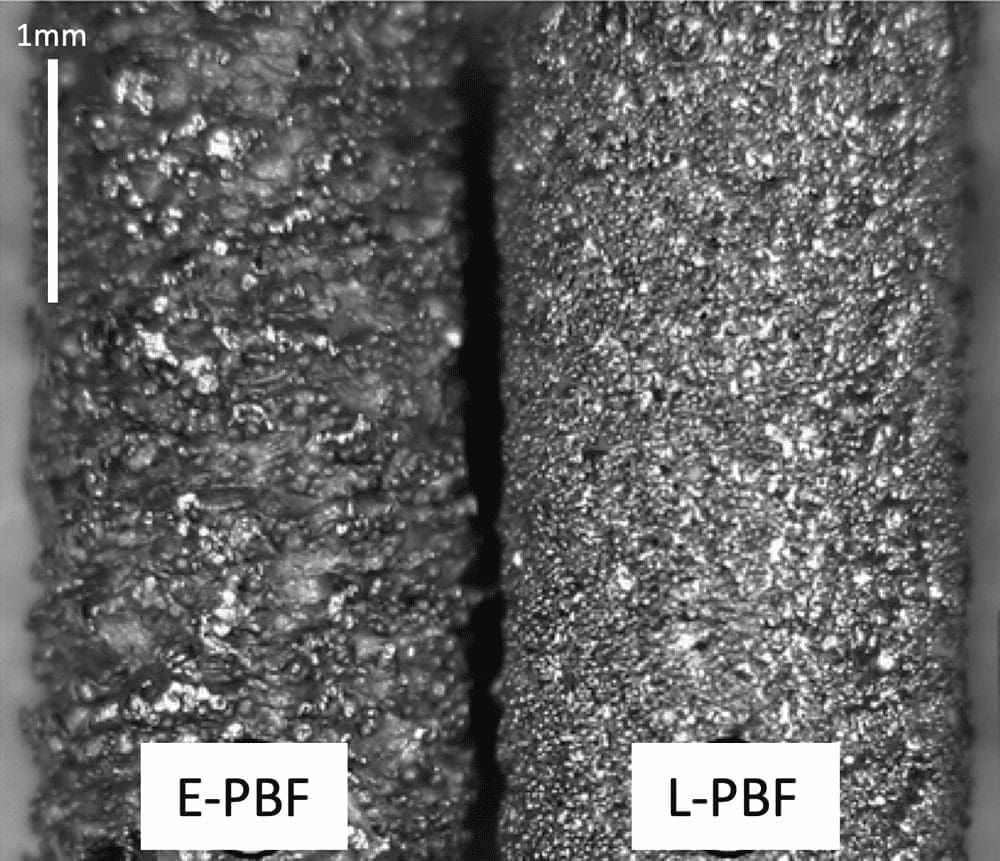

Conhecida por muitos nomes, powder bed melting é atualmente o tipo mais comum de impressão 3D em metal. Essas máquinas distribuem uma fina camada de pó sobre uma placa de construção e derretem seletivamente uma seção transversal da peça na camada de pó. Existem dois tipos distintos de técnicas de fusão por de pó: Selective Laser Melting and Electron Beam Melting.

SLM: Selective laser melting

A maioria das máquinas de fusão de pó são máquinas SLM Selective Laser Melting (fusão a laser seletiva). As máquinas SLM usam lasers de alta potência para fundir camadas de metal em partes. Após uma impressão, um operador remove a peça (ou peças) da área de impressão, corta a peça da placa de construção e processa a peça posteriormente. É o padrão atual para impressão em metal.

EBM: Electron beam melting

As máquinas EBM usam um feixe de elétrons em vez de um laser para fabricar peças. A GE é a única empresa que produz máquinas EBM. O feixe de elétrons produz uma peça menos precisa que o SLM, mas o processo como um todo é mais rápido para peças maiores. Essas máquinas têm quase todas as mesmas restrições, custos e limitações que as máquinas SLM, mas são mais usadas em aplicações aeroespaciais e médicas do que em qualquer outro lugar. Da mesma forma que o SLM, as máquinas EBM custam mais de 1 milhão de reais para serem configuradas e exigem a execução de um técnico bem treinado.

BJ: Binder Jetting

O Binder Jetting é um método de impressão 3D de alta escala e alta fidelidade que pode substituir o SLM como o principal método de impressão 3D em metal com com base em pó. A tecnologia por trás do jateamento de ligantes metálicos reflete o que uma impressora convencional (2D) usa para jatear rapidamente tinta no papel. Primeiro, uma máquina de jateamento de aglutinantes distribui uniformemente pó de metal sobre o leito de impressão, formando uma camada não acoplada. Em seguida, uma cabeça de jateamento semelhante à de uma impressora 2D distribui polímero de ligação na forma da seção transversal da peça, aderindo fracamente ao pó. O processo se repete até que a última camada.

BPE: Bound Powder Extrusion

A Bound Powder Extrusion (BPE) é uma novidade interessante para o espaço de fabricação de aditivos metálicos. Ao contrário de quase todos os principais processos de impressão 3D, as máquinas BPE não usam pó de metal. Em vez disso, o pó de metal é unido a determinado polímeros criando um filamento. O resultado é um material muito mais seguro e fácil de usar que o pó. O material de extrusão pode ser manuseado manualmente e não requer as medidas de segurança que as máquinas de pó exigem. O filamento BPE é extrudado para fora de um bico de maneira muito semelhante à impressão 3D FDM padrão (Fused Deposition Modeling) Fabricação por filamento fundido, em português.

NPJ: Nano Particle Jetting

O Nano Particle Jetting é similar ao jato de tinta em que nanopartículas de metal de forma irregular (estocástica) em uma suspensão líquida são depositadas em uma superfície de construção. Em alguns sistemas, milhares de bicos injetam milhões de gotas ultrafinas dessas suspensões líquidas do material de construção e de suporte, construindo camada sobre camada, até chegar no modelo 3D final.

A manufatura aditiva avançada de metais é utilizada para produzir pequenas quantidades de peças industriais e um número crescente de OEMs, Original Equipment Manufacturer, ou “Fabricante Original do Equipamento”, em português. estão adotando-a como uma tecnologia complementar e integrante de seus processos de produção.

Componentes que não seriam possíveis há alguns anos, agora, podem ser fabricados com altos padrões usando uma ampla gama de pós metálicos. Não sendo mais apenas uma tecnologia de prototipagem, a Manufatura Aditiva agora está sendo usada para a produção de componentes em série para as aplicações mais exigentes.

A Arcam AB, com sede na Suécia, fabrica sistemas de fusão de pó que usam um feixe de elétrons como fonte de energia para o processo de fusão. Um sistema híbrido que combina a fusão do leito de pó com a fresagem CNC é oferecido pela empresa japonesa Matsuura.

Desde 2010, a GE investiu cerca de 1,5 bilhão de dólares em tecnologias de impressão 3D. Por meio do seu braço de ciência dos materiais, já registrou 346 patentes na área de metalurgia do pó – processo de produção de peças a partir de pó metálico.

Ela é líder na utilização de componentes metálicos “impressos” em 3D e já produz bicos de combustíveis para motores de aeronaves da Boeing e da Airbus, por exemplo. Segundo a empresa, mais de 11.000 motores com peças feitas a partir desse processo já estão em fabricação. Até 2020, a produção deve subir para 40.000

Impressão 3D em Metal: Técnicas

A característica marcante de todas as técnicas de manufatura aditiva é a capacidade de produzir peças de alta complexidade geométrica que não podem ser fabricadas por nenhuma outra técnica de produção. As peças são produzidas com base nos dados do modelo 3D-CAD sem a necessidade de ferramentas.

Muitas técnicas de Manufatura Aditiva (MA), oferecem qualidades de peças comparáveis às resultantes de métodos de fabricação convencionais. As peças produzidas por MA podem ser usadas e pós-processadas (fresadas, perfuradas, torneadas) como qualquer outra peça industrial padrão.

Outro benefício é a excelente eficiência do material da maioria dos processos de MA. As taxas de sucata para as peças geralmente são inferiores a 5%, em comparação com taxas de sucata superiores a 90% em peças de alta complexidades que passam pelos processos convencionais de usinagem. Com um declínio na matéria-prima disponível e custos crescentes, a eficiência desse material continuará sendo uma grande vantagem a longo prazo.

Olhando para o futuro, pode-se prever com segurança que a manufatura Aditiva está preparada para atingir uma crescente participação de mercado com a introdução de sistemas mais rápidos com lasers mais poderosos e câmaras de construção maiores. Um número significativo de materiais será qualificado para MA e, com o tempo, sistemas multi-materiais para muitos dos processos estarão disponíveis.

Impressão 3D em Metal: Benefícios

- Consolidação de várias peças- o número de itens de um conjunto pode ser reduzido através do projeto como uma peça complexa única.

- Custos reduzidos de ferramental- peças podem ser produzidas diretamente, sem necessidade de ferramentas.

- Acesso a geometrias complexas – canais internos para refrigeração, características ocultas, paredes finas e reticulado fino.

- Livre de restrições associadas aos tradicionais métodos de usinagem subtrativa e fundição – quando combinado com a aplicação de novas regras de projeto.

- Peso reduzido- somente é utilizado o material necessário, para a redução ideal de peso

- Itens sob medida ou especiais

- Rápidas interações de projeto até a produção.

- Ferramenta complementar – o processo de manufatura aditiva pode ser integrado aos processos atuais de produção para reduzir etapas, tempo até o mercado e custos.

Uma nova forma de se manufaturar está prestes a se popularizar. Uma revolução nos meios de fabricação irá acontecer em um futuro próximo.

A indústria 4.0 começa a ser cada vez mais real. Prepare-se para o novo.