SOLIDWORKS Plastics e os desafios para a industrialização de peças plásticas injetadas.

Entre os anos de 1930 e 1950, devido ao surgimento do processo de polimerização, passamos por um período rico em termos de desenvolvimento para diversos polímeros que são muito utilizados ainda hoje, como o PVC (Vinil), PA (Nylon), PP (Polipropileno), PET e PE (Polietileno).

Incentivado pela criação tanta variedade de resinas plásticas, resultou na criação de diversas soluções para o dia a dia em um curto espaço de tempo, devidamente impulsionada pela substituição de materiais que tendiam a se tornar escassos na natureza.

Por se tratar de uma tecnologia relativamente jovem, ainda hoje temos uma demanda crescente para produtos concebidos parcial ou completamente por processos de injeção de polímeros, no entanto, a rápida evolução do mercado tem resultados em grandes desafios para esse setor, que só poderão ser superados com o advento da simulação computacional de processos de fabricação.

Pensando em novas tecnologias direcionadas a fabricação de peças plásticas, observamos que nossos clientes nesse setor, possuem duas preocupações principais:

Falta de mão de obra qualificada

Não é por caso que a indústria esbarra com uma grande dificuldade no momento em que precisa contratar profissionais de nível técnico, operadores de máquina especializados e funcionários com qualificação específica como ferramenteiros de moldes para injeção plástica.

O crescimento massivo de ramos de atuação relativamente novos, que tem se expandido com grande força nos últimos anos, estimula a preferência dos jovens que estão iniciando suas formações, um exemplo disso é a área de TI, onde o profissional consegue encontrar uma grande oferta de vagas devido à falta de profissionais, ainda encontram um ambiente de trabalho moderno e extremamente atualizado.

Essas mudanças do meio em que vivemos tem provocado um grande déficit de profissionais em área mais tradicionais, como as principais funções que necessitamos no setor fabril, entre elas os profissionais de ferramentaria leve e pesada. Em função disso, é provável que número de aposentadorias acompanhado do carecimento da demanda por esse tipo de especialista, não seja acompanhado pelo ritmo de formação de novos profissionais.

Alto custo do retrabalho

Para chegarmos a um resultado satisfatório nos processos de injeção plástica, existem algumas etapas de projeto do ferramental que devem ser cuidadosamente observadas, sendo uma das mais importantes a seleção do material que constituirá os componentes do molde, como placas, pinos e gavetas.

Alguns dos materiais comumente utilizados para essa finalidade são em sua maior parte aços especiais, elaborados para alcançar a desempenho específico para esse uso, como exemplo, podemos citar ligas como ANSI H13, VP APLAS, XPM 42, SF 2050, Moldplus 40 e o famoso ANSI P20.

Além do material, todo o processo de usinagem deve ser cuidadosamente planejado, prevendo as devidas contrações de material. E não podemos nos esquecer do processo de eletro erosão, que se faz necessário na maior parte dos projetos, e tem como característica principal o custo elevado com eletrodos de uso único e grande número de horas para execução dessa etapa como:

ANSI H13, VP APLAS, XPM 42, SF 2050, Moldplus 40 e famoso ANSI P20.

Uma das últimas etapas presente na construção de um molde é o tratamento térmicos, mas é importante entendermos que após esse passo, dificilmente o molde poderá ser alterado.

Por essa razão, as ferramentarias que não trabalham com simulação computacional, se vêm forçadas a realizar testes de injeção como o molde sem os seus devidos tratamentos térmicos, no entanto, esses testes são limitados a pequenas quantidades e podem ser repetidos poucas vezes, sem que o molde seja completamente comprometido.

Essa combinação de fatores, resulta em um custo extremamente elevado quando pensamos em retrabalho, também é muito comum que em projetos malsucedidos, todo o tempo e recursos investidos sejam totalmente comprometidos, sendo necessário realizar toda a construção de um novo molde.

SOLIDWORKS Plastics como solução

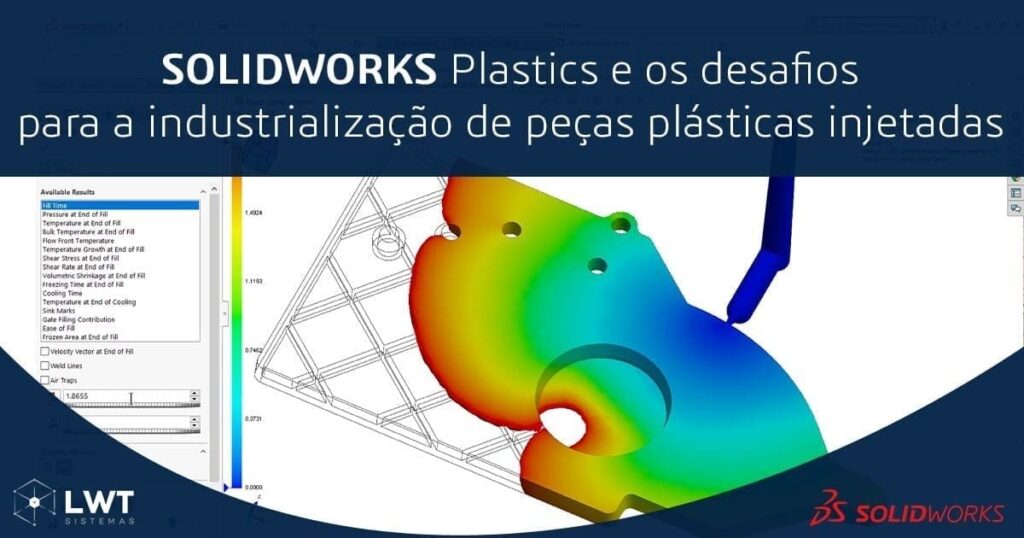

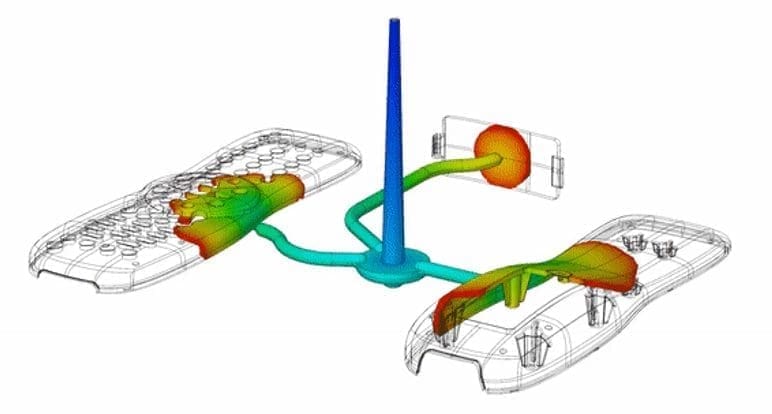

Quando falamos de simulação de injeção plástica com o SOLIDWORKS Plastics, a primeira característica que precisamos ressaltar é a sua capacidade de entregar os resultados de uma forma clara e totalmente visual, permitindo que até usuários menos experientes consigam se beneficiar.

Temos também uma ferramenta totalmente integrada ao SOLIDWORKS, que possibilita que os estudos da peça injetada sejam realizados já no início da concepção do design da peça.

O Vasto banco de dados para materiais e equipamentos, possibilita uma ótima referência para o processo real, sendo possível elaborar previsões de tempo de ciclo, linhas de soldagem e marcas de depressão, mais conhecidas como “Rechupe”, entre outras diversas características inerentes do processo de injeção plástica.

Durante o projeto e construção do ferramental conseguimos realizar um trabalho extremamente focado, uma vez que sabemos que o design da peça desejada, já está devidamente otimizado para o processo, nessa etapa o SOLIDWORKS Plastic, nos permitirá realizar todo estudo de moldes de várias cavidades, canais de injeção frios/quentes e sistemas de refrigeração incorporados do molde.

Todas essas características associadas, naturalmente convergem para os dois pontos chave que tratamos no início desse artigo, pois tanto a tendência que existe no mercado para falta de mão de obra específica, quanto o alto custo do retrabalho em moldes de injeção, são características que só poderão ser superados pela aplicação de novas tecnologias, que minimizem o uso de análises totalmente empíricas, e permitam que validação conceitual do ferramental seja executada antes mesmo da necessidade de investimento em matéria-prima e fabricação.

Para mais informações, não deixe de entrar em contato com nossa equipe técnica, que está de prontidão para atendê-lo!

Fonte: LWT SISTEMAS